Quando iniziai il mio primo lavoro dopo la laurea in ingegneria meccanica a Bologna, mi è stato affidata la progettazione di un nuovo basamento di un motore da competizione bicilindrico a V, partendo da una versione simile che si riteneva ormai obsoleta. Provai subito a capire come era stato progettato il modello precedente e quali erano stati in vincoli principali definiti dal progetto. Non avevo la possibilità di osservare basamenti di simile tipo progettati da aziende concorrenti in quanto il motore bicilindrico su cui dovevo lavorare era una porzione di un motore da competizione di formula 1 che aveva a quel tempo 12 cilindri. Il motore su cui dovevo lavorare ed in particolare la ottimizzazione del nuovo modello del basamento era a 90° di angolo tra le due singole bancate (ho indicato singole bancate in quanto ogni bancata nel mio caso era un mono cilindrico). Cercai comunque di osservare il motore V12 che a quel tempo correva nel campionato F1 con buoni risultati e di cogliere quali erano i vincoli iniziali di progetto oltre a quelli che avevo avuto dal direttore tecnico per definire nel modello 3D nuovo lo scheletro principale del motore. Quando si parte a lavorare sulla ottimizzazione di un basamento, oppure di una testa motore, che già sono stati prodotti e che quindi hanno già manifestato nella loro vita fino ad ora delle lacune o difetti ma anche aspetti decisamente positivi, è decisamente più facile. Esiste infatti per tutti colore che approcciano al primo lavoro di progettista, qualunque sia il componente oppure i componenti da progettare, la fase chiamata “ sindrome del foglio bianco”. E’ in questo momento che se ci si sente progettisti “dentro” e se si è cercato di approfondire comunque le proprie conoscenze, al di fuori del percorso universitario, osservando i competitors sia con immagini sia se abbiamo la possibilità dal vivo (come può succedere più facilmente nel settore delle moto da competizione) si riesce a esprimersi al meglio nella fase della impostazione della progettazione e nello sviluppo successivo. Infatti un elemento come il basamento è decisamente complicato in quanto è considerato anche nelle competizioni un “bene durevole” nel senso che vincola a seguire eventuali scelte legate al telaio oppure alla conformazione aerodinamica per esempio di una motocicletta. Come possono essere le soluzione in linea oppure a V. Mi è servito molto tempo per capire i maggiori dettagli della progettazione di un basamento ma penso che il maggiore aiuto è stato quello di compilare una scheda con le misure principali del basamento che ormai stava andando in pensione. Se volessimo analizzare le misure principali potremmo così elencarle : alesaggio, corsa, interasse dei prigionieri di banco, dimensione e posizionamento dei prigionieri (intesa come diametro dei filetti, le dimensioni ed il posizionamento delle spine di riferimento (del sopra e sotto basamento tipica configurazione nelle competizioni), l’interasse dei cilindri e lo sfasamento delle bancate che insistono sullo stesso perno di manovella…ed infine la altezza del basamento che sicuramente condiziona l’ingombro motore dal punto di vista esterno e dal punto di vista interno la lunghezza della biella. E’ chiaro che ci sono molte altre misure legate anche al circolo della H2O e dei passaggi dei canali di lubrificazione oppure raffreddamento come nel caso dei getti pistoni. Ma in generale se il basamento della edizione precedente era stato progettato in modo efficace, sia il circolo della H2O sia quello della lubrificazione vengono solamente aggiornati per migliorare lo scambio termico, cambiando in questo caso la velocità dell’H2O, oppure aggiungendo, nel caso della lubrificazione, maggiori getti e quindi aumentando il raffreddamento di alcuni organi molto sensibile come pistoni, spinotti e relativi accoppiamenti tribologici. Questo articolo dopo la precedente introduzione cercherà di illustrare come un approccio strutturale può guidare a progettare un blocco motore o basamento che possa contenere le informazioni tecniche che ci vengono richieste. Tipicamente come indicato prima i due dati principali sono l’alesaggio e la corsa, come la configurazione del motore (in linea oppure a V). La configurazione è fissata generalmente prima dell’approccio alla progettazione. Gli ingegneri generalmente iniziano cercando di definire uno scheletro del basamento che possa contenere tutte le misure che abbiamo già a disposizione, come indicato precedentemente, e comunque inserire anche quelle che si ritiene possano essere ragionevoli ma definite in una fase successiva, come per esempio il posizionamento dei getti pistone oppure la dimensione dei canali di alimentazione olio a tutti gli accessori. E’ importante in questa fase fare un primo dimensionamento ragionevole in funzione anche di quella che potrà essere il processo di lavorazione di tali dettagli. Non farà infatti differenza 5.0 mm oppure 6.0 mm la dimensione del canale olio nella progettazione di un completo basamento. Importante è che il dimensionamento generale sia frutto di una certa esperienza oppure di consigli chiesti a colleghi più maturi da questo punto di vista. Inoltre avere e conservare, come dicevo prima un certo margine nel progetto, tipo sovrametalli in zone critiche può “salvarci” da ulteriori punti di sviluppo che possono esserci nel futuro, senza pagare troppo in termini di peso o dimensioni eccessive. Qualsiasi sia il sistema CAD utilizzato, si inizia a definire a livello geometrico le dimensioni relative all’asse motore e agli assi dei cilindri previsti in funzione della configurazione degli stessi. L’interessa dei cilindri definisce in modo univoco l’ingombro generale del sopra basamento. Un altro parametro fondamentale, relativamente alla progettazione della meccanica calda, è il tipo di raffreddamento del cilindro in funzione del metodo di fusione previsto e quindi dello spessore delle canne sia dal lato alluminio sia dal lato circolo acqua. Tipicamente la minima quota prevista per questi due spessore caratterizza in modo univoco l’ingombro del basamento e gli eventuali accorgimenti da tenere già in questa fase in considerazione per il processo fusorio previsto. Un ulteriore punto che determina l’ingombro del basamento è il tipo di comando previsto per il sistema di distribuzione. Infatti sia nel caso del comando a catena, maggiormente usato motori con un non elevato regime di rotazione, sia nel caso del comando a cascata di ingranaggi, si deve aggiungere sul lato, anteriore o posteriore un ingombro per alloggiare i componenti previsti al trascinamento. Come accennato prima per ingombro del basamento si intende anche la altezza prevista dall’asse motore al piano appoggio delle teste. Questa quota è molto importante per l’alloggiamento della testa e di tutti quelli accessori che sono previsti sulla testa per l’alimentazione aria e benzina. I tre parametri principali che determinano la altezza del basamento sono : la corsa, la lunghezza della biella e l’altezza di compressione del pistone. In particolare questo ultima dimensione, dipende dal tipo di segmentatura prevista (dimensione dei segmenti e quantità), dal diametro dello spinotto e dalla tecnologia e dal materiale previsto per la sua realizzazione del pistone. Infatti il progresso della tecnologia moderna delle leghe in alluminio sia per pistoni stampati sia per pistoni lavorati completamente dal pieno, permette di realizzare degli spessori decisamente ridotti con margini di affidabilità molto elevati. Tornando ad esaminare la parte inferiore del basamento nella zona prevista per il montaggio dell’albero motore, non è da trascurare il modo in cui le forze generate dal gruppo imbiellaggio si trasferiscono ad esso. In particolare mi riferisco al numero dei supporti principali dell’albero motore (denominati banchi), del loro interasse e del tipo di prigionieri previsti per la chiusura del banco superiore con quello inferiore. Simile analisi deve essere svolto nella parte superiore de basamento dove troveranno alloggiamento i prigionieri di fissaggio delle testa al precedente. La rigidezza sia dei prigionieri di banco sia di quelli di testa sarà un elemento fondamentale per la affidabilità delle bronzine di banco e quindi della loro lubrificazione e della guarnizione di testa, se intesa come spessore tra basamento e testa, oppure degli anelli di tenuta dei singoli cilindri alloggiati in cave circolari sul piano basamento. In questa fase di analisi si può considerare che il basamento e le dimensioni principali possano essere schematizzate in uno scheletro che servirà successivamente per la modellazione geometrica più dettagliata. Ci siamo sicuramente soffermati sul dimensionamento principalmente interno del basamento. E’ necessario una fase di approfondimento ed analisi che permetta di definire gli attacchi principali del basamento a quello che sarà il telaio oppure la scocca portante del nostro veicolo, sia esso a 2 oppure a 4 ruote. In questa fase la progettazione dovrà essere rivolta a rendere queste aree o punti di contatto rigidi e poco deformabili per permettere al basamento di contribuire alla rigidezza del gruppo telaio-motore in modo importante. L’esperienza in questo campo sicuramente è fondamentale per definire i livelli di rigidezza ed il tipo di connessione necessaria, sia essa con spine, viti, prigionieri e a volte uniti, in caso di veicoli non da competizione, a elementi smorzanti caratterizzati. La progettazione degli spessori del basamento è fondamentale. Specialmente se l’obiettivo è quello di minimizzare il peso dello stesso e comunque permettere al processo fusorio di essere efficace ed in qualità. Tutte quelle aree che necessitano spessori maggiori per garantire, a componenti installati successivamente, di essere montati con affidabilità devono essere previste a priori. In particolari mi riferisco agli spessori dove sono montati i prigionieri, le bronzine di banco, le viti di chiusura, i getti pistoni, e le spine di riferimento per il montaggio. Sono invece ottimizzate nelle spessore minimo tutte le are di scambio termico del circolo acqua, dell’alloggiamento delle pompe olio ed acqua. Per concludere si può affermare che la struttura del basamento è di fatto la vera struttura del motore e la sua progettazione guiderà la maggior parte delle scelte di progettazione prima e di sviluppo del motore successivamente. Quindi il basamento è sicuramente l’elemento, probabilmente insieme alla testa motore che deve essere frutto di una importante collaborazione tra ingegneri progettisti, calcolisti ed esperti di quello che sarà il processo di produzione. Il feedback con il fornitore che produrrà di fatto la fusione e successivamente eseguirà le lavorazioni meccaniche deve essere continuo in tutta la fase di progetto e successivamente nella fase di produzione fin dai primi prototipi. E’ ora che l’esperienza del progettista cresce e permette di acquisire ulteriori conoscenze che potranno essere gli obiettivi ed i limiti ulteriori che si vorranno assegnare al prossimo progetto di questo importante componente.

Successivamente vengono presentati alcuni esempi interessanti :

Foto 1

Una immagine di un motore V8 da competizione con in vista la zona del passaggio degli ingranaggi della distribuzione.

Foto 2

Nella foto è mostrato il motore RVX09 V8 di Formula 1 progettato dalla Toyota. La fusione è in alluminio. Si nota la presenza della canne chiamate “intergrali” essendo ricavate direttamente nel sopra basamento. Essendo le canne realizzate con questa tecnologia, è stato possibile realizzare una distanza tra le canne adiacenti di 10 mm. Si considera che internamente ai 10 mm è compreso un passaggio di 4-3.5 mm di passaggio per il circolo dell’acqua. Rimane quindi uno spessore di 3-3.25 mm da una parte del circolo acqua verso ciascuna canna adiacente. Inoltre si nota nella parte bassa della fotografia, l’alloggiamento del gruppo delle pompe di recupero dell’olio dal sotto basamento.

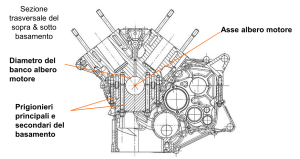

Foto 3

Una grande cura deve essere dedicata alla realizzazione delle anime in sabbia per il circolo, in questo caso, della acqua attorno alle canne dei cilindri. Con le ultime tecnologi di produzione di queste anime si è arrivati ad avere 2 mm di spessore tra i due diametri raffigurati.

Foto 4

Viene presentata una sezione di un sopra & sotto basamento tipicamente per impiego motociclistico con configurazione a V. Si richiamano nella immagine i 3 elementi principali riferiti al banco motore.